探秘汽车软硬结合板:汽车内部复杂环境的电路连接智慧

汽车软硬结合板,刚柔并济身形俏。动力安全娱讯靠,空间信号皆优效。汽车内部多应用,恶劣环境仍坚牢。制造工艺虽复杂,行车体验大提调。

它将刚性与柔性部分巧妙融合,在汽车动力、安全和信息娱乐等系统中承担关键连接任务。于有限空间内保障信号精准传输,耐受复杂工况,以独特设计和可靠性能助力汽车电子系统高效运作,提升整体驾乘品质。

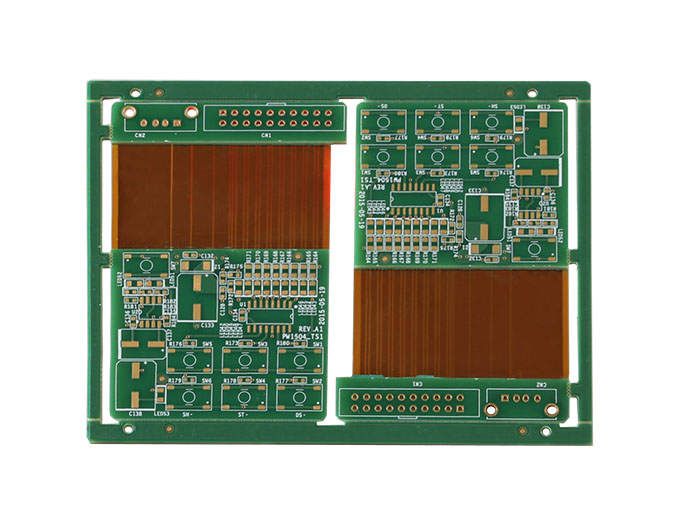

结构特点

汽车刚柔板是一种将柔性线路板(FPC)和刚性线路板(PCB)结合在一起的电路板。它的结构独特,通常是在刚性部分提供机械支撑和稳定的连接接口,比如在汽车电子控制单元(ECU)与外部传感器或执行器连接时,刚性部分可以方便地安装在汽车内部的固定位置。而柔性部分则能够适应汽车内部复杂的空间布局和动态环境,如在汽车车门内的线路连接中,柔性部分可以随着车门的开合而弯曲,不会因为反复弯折而损坏线路。这种软硬结合的方式有效利用了刚性板的稳定性和柔性板的可挠性,使得电路板能够在汽车的各种工况下可靠地工作。

性能优势

可靠性高:汽车工作环境恶劣,面临着温度变化、震动、潮湿等多种不利因素。汽车软硬结合板能够很好地应对这些挑战。其刚性部分可以通过合理的设计和材料选择来抵抗震动,而柔性部分采用特殊的柔性基材,具有良好的耐弯折性,能够在长期的动态使用过程中保持线路的完整性。例如,在汽车发动机舱内的电子系统中,软硬结合板可以在高温和震动环境下稳定工作,保障发动机管理系统的正常运行。

空间利用率高:汽车内部空间有限,尤其是在一些紧凑的电子设备安装区域。软硬结合板可以根据汽车内部的实际空间形状进行设计,如在汽车中控台的电子设备集成中,通过将柔性部分巧妙地弯曲和折叠,可以在狭小的空间内实现更多线路的连接,从而优化了汽车电子系统的布局,使得汽车能够安装更多的功能模块。

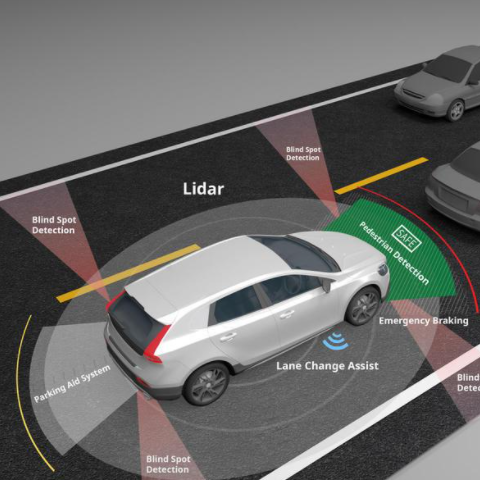

信号传输性能好:在汽车的电子系统中,信号传输的准确性和稳定性至关重要。软硬结合板能够通过合理的线路设计,减少信号传输路径长度,降低信号干扰。例如,在汽车的高级驾驶辅助系统(ADAS)中,软硬结合板可以有效地将摄像头、雷达等传感器的信号准确地传输到控制单元,提高系统对路况和周围车辆的感知能力。

汽车软硬结合板应用领域

汽车动力系统:在发动机控制单元(ECU)、变速器控制单元等动力系统相关的电子设备中,软硬结合板用于连接各种传感器(如温度传感器、压力传感器)和执行器(如喷油嘴、电磁阀)。它可以在发动机的高温、震动环境下,准确地将传感器采集到的数据传输给 ECU,然后将 ECU 的控制指令发送给执行器,确保动力系统的精准控制。

汽车安全系统:在汽车的安全气囊系统、防抱死制动系统(ABS)和车身稳定控制系统(ESC)中,软硬结合板发挥着关键作用。例如,在安全气囊系统中,软硬结合板能够快速、准确地接收碰撞传感器的信号,并触发安全气囊的充气装置,在关键时刻保障乘客的生命安全。

汽车信息娱乐系统:在车载多媒体系统、导航系统等信息娱乐设备中,软硬结合板可以实现多种功能的集成。它能够将音频、视频信号进行高效传输,同时连接各种输入设备(如触摸屏、按键)和输出设备(如扬声器、显示屏),为乘客提供舒适的驾乘体验。

软硬结合板制造工艺的复杂性

汽车软硬结合板的制造工艺要比单独的刚性或柔性线路板复杂得多。首先,在材料的选择上,需要同时考虑刚性部分和柔性部分的材料兼容性和性能要求。例如,在选择粘结材料时,要确保其能够牢固地将刚性和柔性部分结合在一起,并且在不同的温度和湿度环境下不会出现分层现象。

在制造过程中,需要先分别制作刚性部分和柔性部分,然后通过特殊的压合工艺将它们结合在一起。这个压合过程对温度、压力和时间等参数的控制要求非常严格,以保证结合的质量。而且,在后续的线路制作和钻孔等工序中,由于软硬结合板的结构特殊性,需要采用特殊的加工设备和工艺,以避免对柔性部分造成损伤,同时确保刚性部分和柔性部分的线路连接准确无误。

质量检测也是汽车软硬结合板制造过程中的一个重要环节。除了常规的电气性能检测和外观检查外,还需要进行可靠性检测,如高温高湿测试、冷热冲击测试、弯折测试等,以确保产品能够满足汽车行业的高标准要求。

ps:部分图片来源于网络,如有侵权,请联系我们删除

推荐深联新闻

- PCB厂的线路板表面处理工艺有哪些?

- 【干货】为什么PCB会变形弯曲?如何解决?

- 深联电路清明放假通知,它来啦!

- 一文读懂软硬结合板,关键要点有哪些?

- PCB 材料结构特性怎样决定其分类?

- 汽车智能座舱线路板你了解吗?

- 知识科普:什么是高密度互连(HDI)?

- 手机无线充软板怎样优化设计实现轻薄化?

- 随着智能驾驶升级,汽车激光雷达线路板如何实现技术革新?

- 柔性电路板在新能源汽车动力电池模块中的应用进展

总共 - 条评论【我要评论】